Las roscas interiores de los cárteres de aleaciones ligeras son muy dados a sufrir trasroscados, en este artículo se estudian distintas posibilidades y se propone una solución económica y fiable.

Por Eduardo Fernández

Un mal común por fatiga del material supone la pérdida o acusado desgaste del hilo de rosca en los cárteres de motores fabricados en aluminio o aleaciones de este. Las vibraciones, la calidad de los procesos de fabricación de la época, el tipo de aleación, y como no, la «destreza» de su propietario en las tareas de mantenimiento, son las causas más comunes de este desgaste que habitualmente llega a la destrucción completa del hilo.

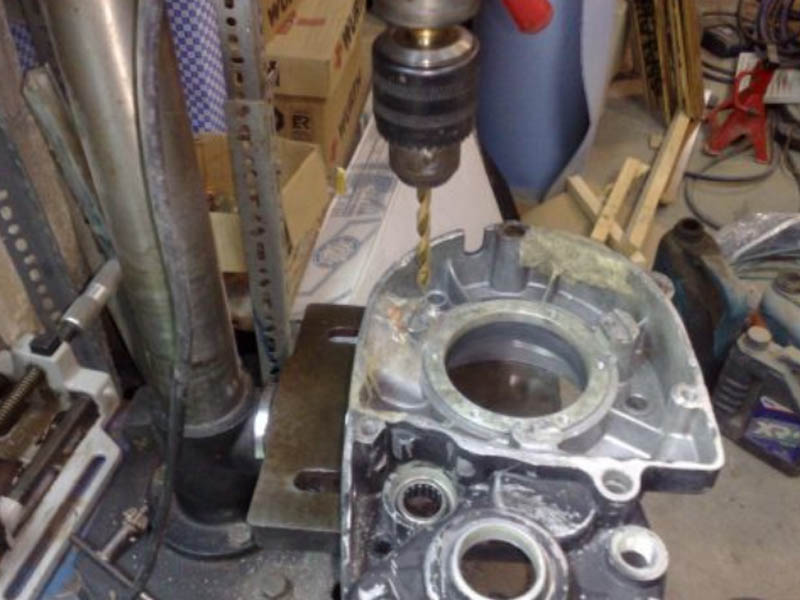

Expondremos el problema con la ayuda de un cárter derecho 54M de Montesa, que se encuentra en pésimo estado, en concreto intentaremos reparar los soportes del encendido electrónico (figura 1). Estas roscas presentan una dificultad añadida al estar efectuadas en un resalte del cárter que no deja mucho espacio para agrandar la rosca.

Parece evidente que para dar solución a este problema y conseguir una restauración completa, es decir, devolver a la pieza su estado original, deberíamos rellenar el orificio roscado con el mismo material, volver a perforarlo y roscarlo en las dimensiones originales. Esto no resulta tan sencillo, pues las posibilidades para rellenarlo pasan por una soldadura al arco con aportación y en atmósfera inerte, para lo que deberemos practicar en cada orificio un fresado previo en el que el hueco a rellenar presente una sección cónica, que permita el relleno completo y una buena adherencia. En este caso tendríamos que reconstruir el asiento del encendido, tarea que presenta serios inconvenientes.

Otra posibilidad es utilizar soldadura a la llama con aportación de material aleado al aluminio, que una conocida marca publicita con temperatura de fusión entorno a los 732°F/390°C y un esfuerzo de torsión de 34.000 lbs/sq.in (234KN/m²) que resultaría muy conveniente para estas aplicaciones, sino fuese por que este parámetro lo miden en frío y la aplicación que se pretende trabaja en caliente, a escasos centímetros del cuerpo del cilindro y en estas condiciones, por experiencia propia, su resistencia desciende considerablemente, además de que igualmente resulta necesario fresado previo para poder trabajar la nueva rosca en material «sano».

Por estas razones se propone una solución que no es nueva, pero aporta seguridad y resulta menos agresiva con el cárter, además de ser más económica que las anteriores por no precisar que el cárter salga de nuestro taller. Se trata de encamisar la zona con un metal de resistencia tal que nos permita procurar una rosca interior de las dimensiones originales y una exterior del mínimo diámetro posible. Esto es un casquillo con roscas interior y exterior.

Se puede comenzar determinando la posible longitud del casquillo. Es conveniente aprovechar toda la profundidad disponible en el cárter. El pie de rey nos dirá la profundidad del taladro actual, pero deberemos determinar cuanto más podemos perforar, y esta será la longitud sobre la que trabajaremos.

Como norma general el diámetro de la broca a utilizar es el diámetro interior del macho, o sea el diámetro nominal de la rosca menos el paso de la rosca 8 -1,25 = 6,75 ~ 6,8mm pero como se trata de un metal blando, se taladrará con 6,5mm.

Fundamental resulta utilizar el taladro de columna, pues la base nos proporciona el asiento perpendicular para asegurar que la futura rosca mantendrá el ángulo inicial. La profundidad del taladrado se deberá controlar con marcas en la broca o el dispositivo que incorporan este tipo de taladradoras, manteniendo un margen de seguridad de un par de milímetros sobre nuestro cálculo.

El trabajo de macheado es un tanto lento y laborioso, consta de un juego de tres machos que tienen que pasarse sucesivamente de forma que el primer macho es el que inicia y guía la rosca, tiene una entrada muy larga en forma cónica y ningún diente acabado, el segundo desbasta la rosca y tiene una entrada media con dos hilos completos, y el tercero acaba y calibra la rosca. En este caso el tercer macho no lo pasaremos hasta el final, sino que dejaremos un 25% de la rosca sin afinar, de forma que al roscar el casquillo éste quede firmemente encajado.

Durante el proceso de macheado se debe lubricar de vez en cuando y el movimiento de roscado puede ser ½ vuelta adelante seguida de ¼ de vuelta atrás, sucesivamente. Si el taladro a roscar es profundo conviene extraer el macho a medio recorrido para limpiar de rebabas el orificio.

Como base para trabajar en el casquillo, es conveniente utilizar un perno ya roscado M8 de un material no demasiado duro, que bien puede ser varilla roscada. Alguna tortillería de aceros especiales requerirán broca y macho, asimismo especiales.

Solo nos resta cortar la longitud adecuada de casquillo, en esta caso se utilizará 1 mm menos del taladro practicado en el cárter ya que la rosca nunca llega hasta el final del mismo. Si se corta con segueta manual se deberán repasar las roscas interior y exterior para eliminar rebabas.

Con ayuda del tornillo original se roscará el casquillo hasta alcanzar la profundidad deseada. Es normal que el último 25% presente mayor resistencia al roscado pues se ha dejado de afinar la rosca en el cárter para obligar a que el casquillo la termine y quede bien fijado.

Es recomendable utilizar un cemento para roscas del tipo Loctite 648 o similar, extremando la precaución de que el producto no caiga en la rosca interior del casquillo.

Una ver roscado en su posición se debe comprobar que el casquillo no interfiere con otros elementos del motor, en este caso el soporte del reten de cigüeñal no asienta correctamente por lo que repasaremos el sobrante de rosca exterior del casquillo con una muela cilíndrica y el socorrido taladro de columna.

La longitud del tornillo a utilizar vendrá dada por la profundidad de rosca interior del casquillo más el grosor de la pieza a fijar.

En este caso se utilizará el mismo tornillo original ya que este cárter presenta un grosor generoso.

Para terminar un buen trabajo no se debe olvidar que se ha utilizado un perno zincado al que se le ha retirado en parte la protección superficial, por lo que se le debe aplicar con un pincel una capa con alto contenido en zinc o mejor aun, aplicar una capa de aleación de aluminio Durafix que permite darla con una lamparilla normal de llama concentrada. Para esta aplicación resulta idóneo este material, ya que permite rellenar los huecos y arañazos existentes y acabar el asiento del encendido correctamente.

Este cárter requiere aun bastante trabajo para dejarlo decente, pero el encendido electrónico quedara bien fijado y no volverá a dar problemas. Espero que os pueda servir de ayuda para solucionar algún problema parecido con este método

c3351fd@copitima.com